隨著自動化技術(shù)在工業(yè)中的大量應(yīng)用,焊接機(jī)器人的應(yīng)用也越來越廣泛。相對于傳統(tǒng)焊接方式,焊接機(jī)器人能夠提高生產(chǎn)效率,優(yōu)化生產(chǎn)質(zhì)量,同時(shí)也能改善工人的工作環(huán)境,因此深受廣大用戶的青睞。而焊縫跟蹤是焊接機(jī)器人工作中的必要技術(shù),焊縫跟蹤是焊接生產(chǎn)中的一個(gè)偉大的發(fā)明。

了解自動化焊接中的焊縫跟蹤的實(shí)現(xiàn)方式和優(yōu)缺點(diǎn)對比,能夠有效地指導(dǎo)工作,獲得更好的生產(chǎn)效益。

焊接機(jī)器人向焊嘴或焊絲施加電壓,焊接前,機(jī)器人上升到物體表面,通過觸摸,記錄短路反饋,通過對多角度的觸摸確定出位置。

此方案成本很低,幾乎無需外置硬件的費(fèi)用,僅需通過示教器就能應(yīng)用;同時(shí)也因?yàn)闆]有外置硬件,對物理空間幾乎無要求,只要能焊接到的地方就能進(jìn)行跟蹤。

但是此種方式的缺點(diǎn)也很明顯,因?yàn)樾枰啻味嘟嵌扔|摸,工作效率較低,每個(gè)焊接周期需要多出5-15秒的感應(yīng)時(shí)間。

對于表面鱗狀或彎曲或臟污的物料,此方案同時(shí)存在多種故障,檢測結(jié)果難以一致。

2D視覺跟蹤

通俗來講,就像通過照相機(jī)拍照,然后通過對圖像特征點(diǎn)進(jìn)行檢測。此種方案缺點(diǎn)很明顯,僅能拍攝黑白畫面,并只能檢測表面焊縫,同時(shí)在焊接過程中,鏡頭也容易被焊接飛濺和弧光所毀損。

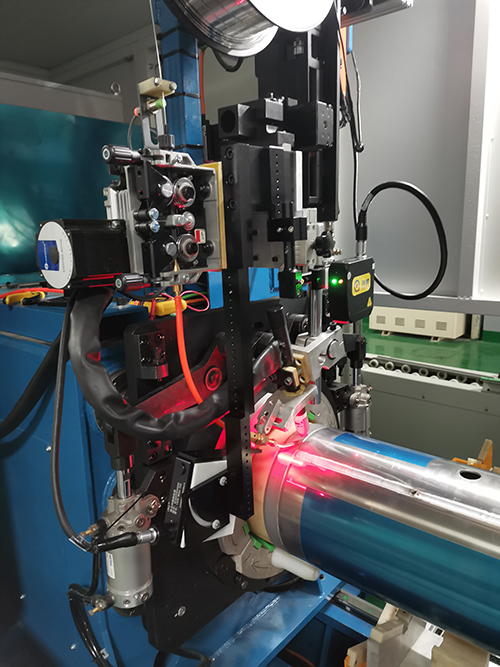

3D激光焊接跟蹤

此方案利用激光3D測量原理,所以又被稱作光學(xué)焊縫跟蹤。此方案最大的優(yōu)勢就是效率,每分鐘的跟蹤距離能達(dá)到5米。材料表面的銹跡、磷化對它幾乎沒有影響。

但對于有光澤的物體表面,激光焊縫檢測就變得束手無策。因?yàn)楣鈱W(xué)的反射原理,在某些苛刻情況下,會出現(xiàn)傳感器無法分辨反射回來的光線是由哪一個(gè)光源射出的。

所以3D激光焊接跟蹤對鋁合金、金剛石、經(jīng)過鏡面拋光的接縫和內(nèi)角,應(yīng)用起來非常困難。

以上就是現(xiàn)有的一些焊縫跟蹤方式在焊接機(jī)器人工作中的一些介紹,若有其他自動化問題,歡迎留言咨詢。