隨著制造業(yè)的不斷發(fā)展,對生產(chǎn)效率和產(chǎn)品質(zhì)量的要求日益提高,尤其是在壓力容器行業(yè),煤氣瓶的焊接工藝對焊縫質(zhì)量和一致性要求極高,同時需要滿足嚴(yán)格的安全標(biāo)準(zhǔn)。然而,由于使用自動化設(shè)備盲焊或者人工焊接,容易出現(xiàn)焊接缺陷、效率低下等問題。今天一起了解創(chuàng)想智控焊縫跟蹤系統(tǒng)在壓力容器煤氣瓶自動化焊接的應(yīng)用。

激光焊縫跟蹤系統(tǒng)原理

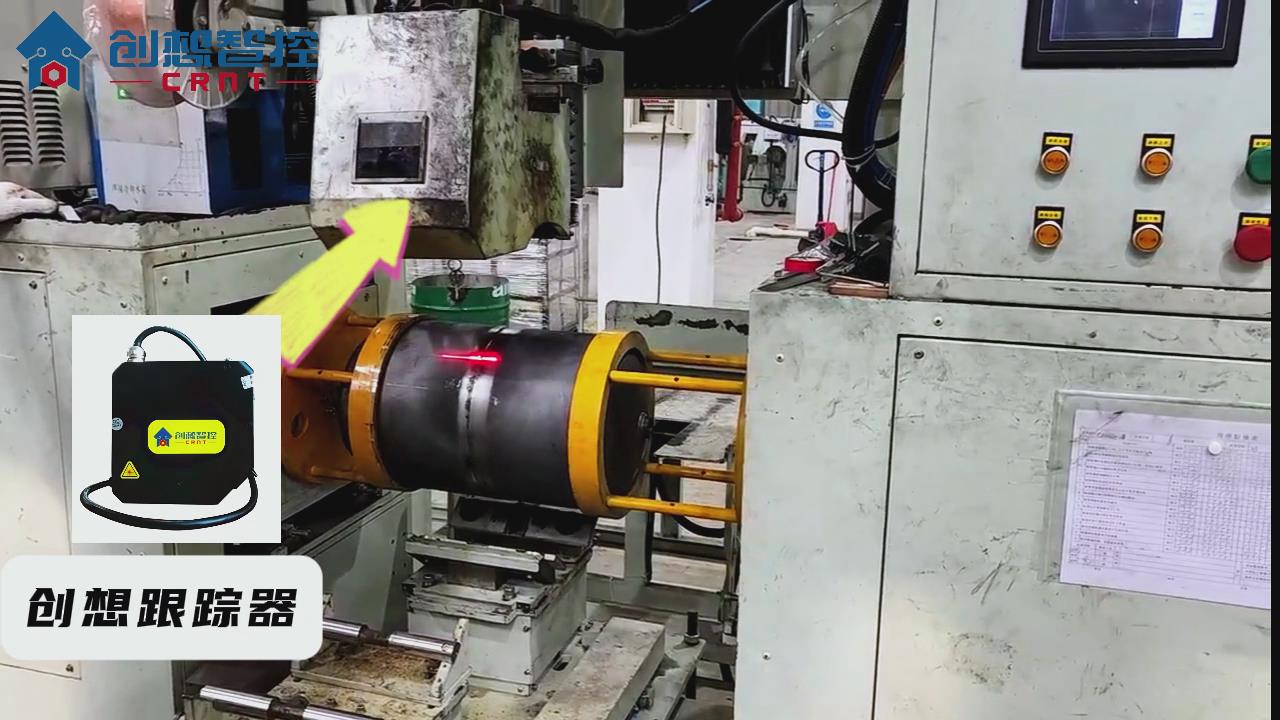

激光焊縫跟蹤系統(tǒng)利用激光傳感器采集焊縫的三維信息,通過高速圖像處理算法實時分析焊縫位置和形狀。系統(tǒng)將焊縫偏差數(shù)據(jù)傳遞給焊接機器人,機器人根據(jù)反饋信息動態(tài)調(diào)整焊槍軌跡,實現(xiàn)精準(zhǔn)焊接,即使是在復(fù)雜或變化的環(huán)境中也能保持穩(wěn)定的性能。這一閉環(huán)控制過程確保了焊接的一致性和高質(zhì)量,同時大幅降低了人工干預(yù)的需求。

煤氣瓶自動焊接難題

煤氣瓶的焊接面臨以下主要難題:

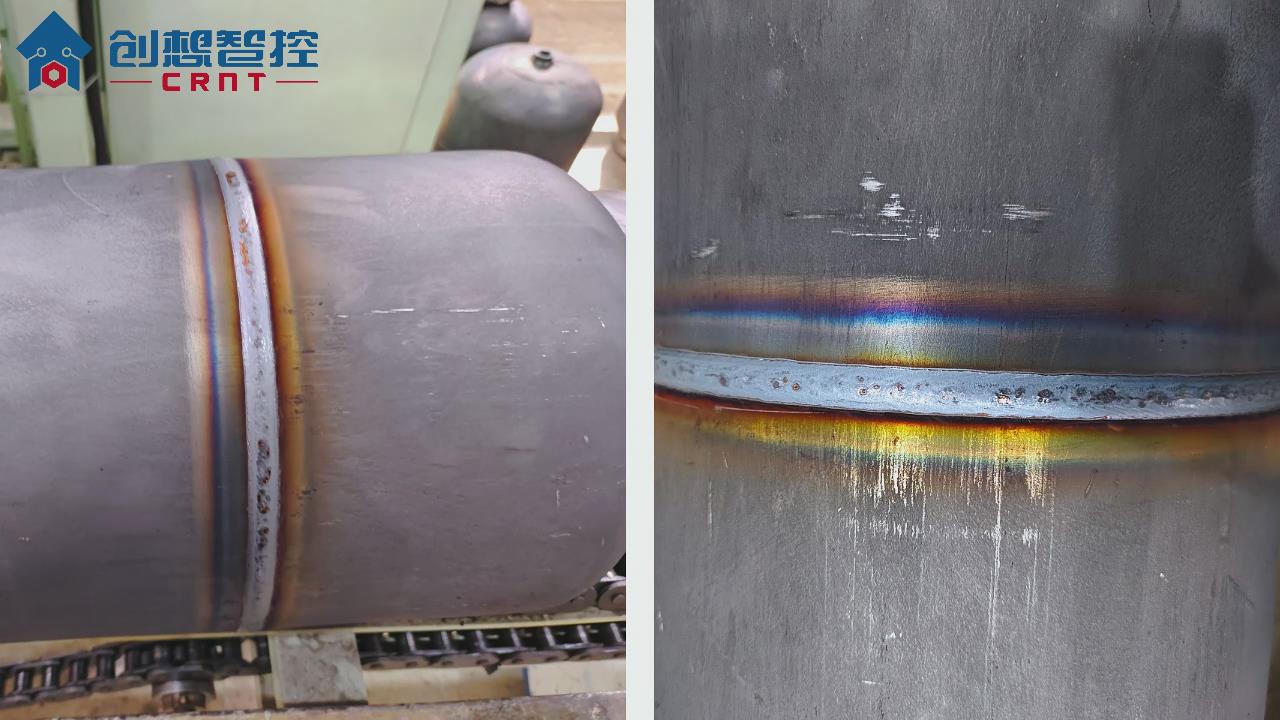

誤差大:工件的尺寸偏差和焊接夾具的裝夾誤差帶來的焊縫位置的不一致或變形,都會導(dǎo)致焊接偏差,影響焊縫一致性和焊接質(zhì)量。

生產(chǎn)效率低:目前,鋼瓶焊接大多采用一臺環(huán)焊機配一個工人進行觀看并手動調(diào)整焊槍位置的方式進行焊接。

安全性差:工人勞動強度大,疲勞或者分神均會導(dǎo)致一致性、穩(wěn)定性變低。同時焊偏的鋼瓶在壓力測試時,容易引起炸瓶,進而增加生產(chǎn)成本的同時更嚴(yán)重威脅操作人員的人身安全。

創(chuàng)想智控解決方案

針對上述難題,創(chuàng)想智控的焊縫跟蹤系統(tǒng)提供了一套完整的解決方案:

高精度激光跟蹤:

系統(tǒng)采用先進的激光傳感器,可以實時監(jiān)測焊縫位置,確保每次焊接都能準(zhǔn)確無誤地進行,提高了焊接質(zhì)量和一致性。

動態(tài)軌跡調(diào)整:

通過實時數(shù)據(jù)反饋,系統(tǒng)自動調(diào)整焊槍軌跡,確保焊接過程中始終保持最佳焊接位置。

無縫集成:

可以在已有的焊接設(shè)備上加裝激光焊縫跟蹤系統(tǒng),降低改造成本。

智能化操作界面:

系統(tǒng)配備人機交互界面,操作簡單直觀,減少了工人培訓(xùn)成本,提升了工作效率。

應(yīng)用案例

某大型煤氣瓶制造企業(yè)引入創(chuàng)想智控焊縫跟蹤系統(tǒng)后,實現(xiàn)了生產(chǎn)線的全面升級,大幅減少焊接缺陷,且滿足了高產(chǎn)能需求。通過減少人工參與和焊接返工率,有效降低了企業(yè)的生產(chǎn)成本,更加自動化的焊接流程,降低了人工操作帶來的安全風(fēng)險,同時滿足了壓力容器嚴(yán)格的行業(yè)標(biāo)準(zhǔn)。

創(chuàng)想智控焊縫跟蹤系統(tǒng)通過高精度的激光檢測、智能化的焊縫動態(tài)調(diào)整,為煤氣瓶的自動化焊接提供了全面解決方案。不僅有效解決了傳統(tǒng)焊接中的技術(shù)難題,還顯著提升了生產(chǎn)效率和產(chǎn)品質(zhì)量。未來,創(chuàng)想智控將持續(xù)優(yōu)化技術(shù),為更多行業(yè)的自動化焊接需求提供支持。