新能源汽車銷售火爆下,產業鏈也持續受益。電池箱體是新能源汽車動力電池的承載件,一般安裝在車體下部,主要用于保護鋰電池在受到外界碰撞、擠壓時不會損壞。有券商分析認為,未來數年我國動力電池箱體市場規模或將達到200億元。

電池箱體在生產過程中,電池殼體焊接的質量穩定性會影響電池組裝系統的一致性和安全性。市場上一直存在因動力電池箱體焊接強度不足,出現箱體內部立柱脫焊、模組支架斷裂現象。可能導致電池模組連接銅排上的銅片斷裂,正負極銅排同時與箱體接觸時會造成短路,極端情況下可能引起電池包起火,存在安全隱患。

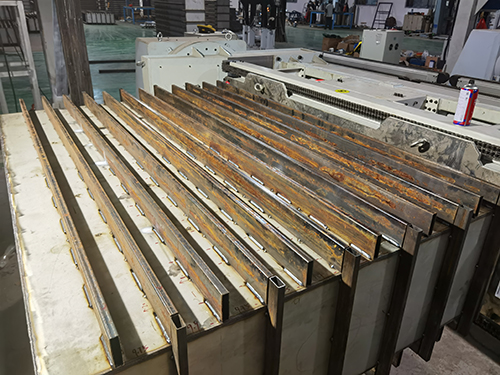

汽車電池箱體及底部鋁合金托盤是汽車電池儲存場所的支撐及承載部件,對于汽車的性能具有很大的影響。在制作上焊接工藝層出不窮,無論是人工焊接還是自動焊接都離不開焊接技術工人,然而焊接出的產品質量也是無法得到完全的保證,廠商不但要花大量的成本購買設備還要花高額的勞動報酬支付工人工資。

近年來,很多廠商使用焊縫跟蹤器進行焊接,由激光器、光學傳感器和中央處理器構成,采用光學傳播與成像原理,得到激光掃描區域內各個點的位置信息,通過復雜的程序算法完成對常見焊縫的在線實時檢測,精準自動化焊接。

創想機器人焊縫跟蹤系統能夠適配多種品牌機器人,在新能源電池真空箱氣保焊,采用兩點尋位,四點尋位、實時跟蹤等功能,對電池真空箱外部加強筋工件進行尋位掃描,引導焊槍進行精準焊接,解決由人工進行點焊拼裝,誤差較大,工件在組對和夾裝過程中造成的焊縫偏差問題、工件下料誤差,擺放偏差的焊偏現象,確保焊縫成型完美,真正實現焊接自動化與智能化,提高客戶生產效率,降低企業勞動成本,保證電池箱體焊接質量。