在現(xiàn)代制造業(yè)中,焊接自動化已成為提高生產(chǎn)效率和焊接質(zhì)量的重要手段。激光焊縫跟蹤系統(tǒng)作為一種先進(jìn)的焊接輔助設(shè)備,能夠顯著提高焊接精度和效率,減少人工干預(yù),降低生產(chǎn)成本。尤其在汽車制造中,針對汽車配件導(dǎo)風(fēng)罩的焊接,傳統(tǒng)方法已無法滿足高效、高質(zhì)的生產(chǎn)需求。今天一起了解創(chuàng)想智控激光焊縫跟蹤傳感器在汽車配件導(dǎo)風(fēng)罩自動化焊接的應(yīng)用。

激光焊縫跟蹤原理

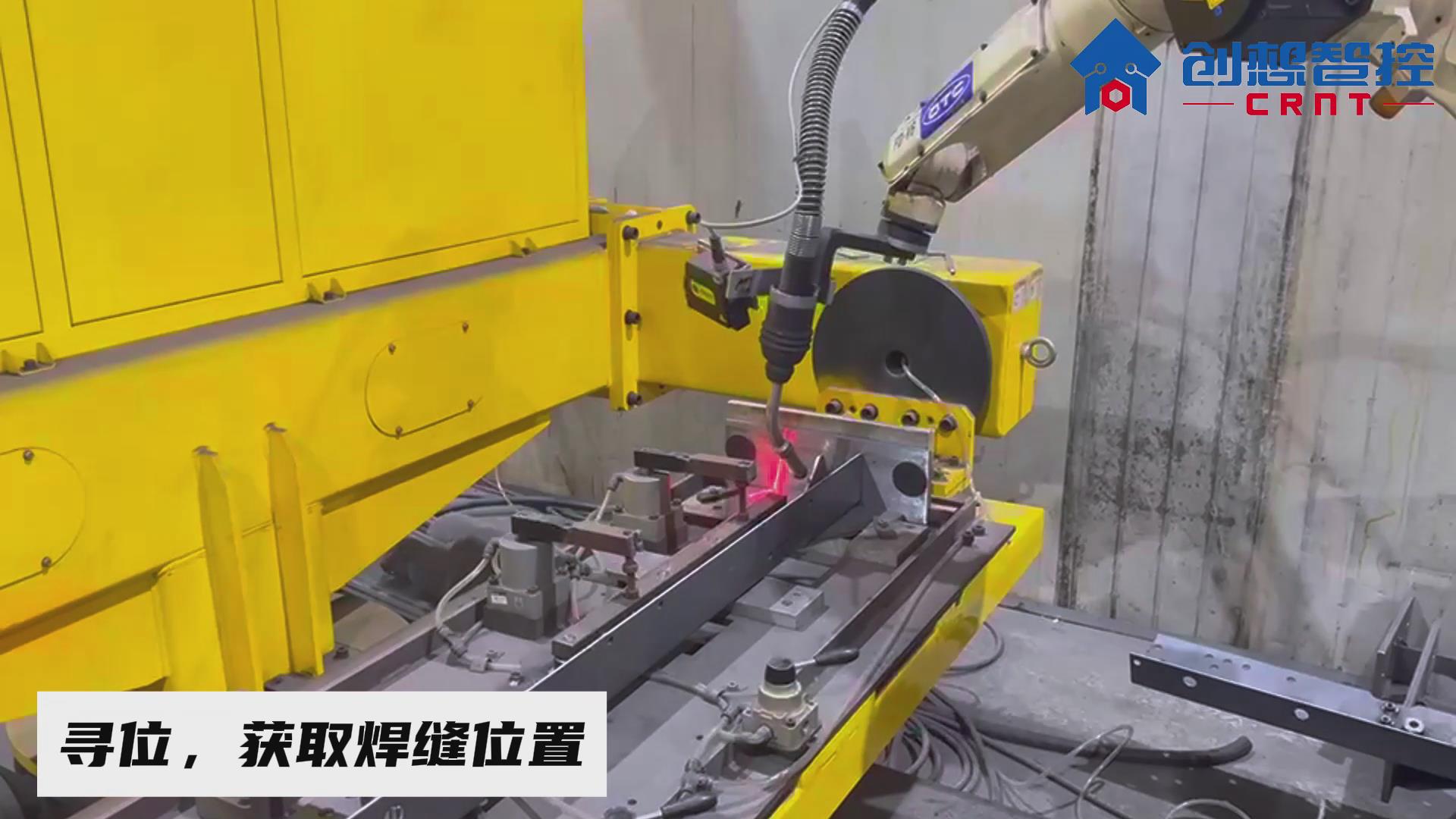

激光焊縫跟蹤傳感器通過激光掃描和圖像處理技術(shù)實(shí)時(shí)檢測焊縫位置。傳感器發(fā)出的激光束在焊接件表面形成光斑,通過高速相機(jī)捕捉光斑的圖像,利用圖像處理算法提取焊縫的具體位置和形態(tài)。隨后,傳感器將這些信息傳輸給焊接控制系統(tǒng),控制系統(tǒng)根據(jù)焊縫位置實(shí)時(shí)調(diào)整焊槍軌跡,確保焊接過程中焊縫的精準(zhǔn)跟蹤。

激光焊縫跟蹤主要在于傳感器的高靈敏度和快速響應(yīng)能力,使其能夠應(yīng)對復(fù)雜工況下的焊縫位置變化,從而保證焊接質(zhì)量的穩(wěn)定性和一致性。

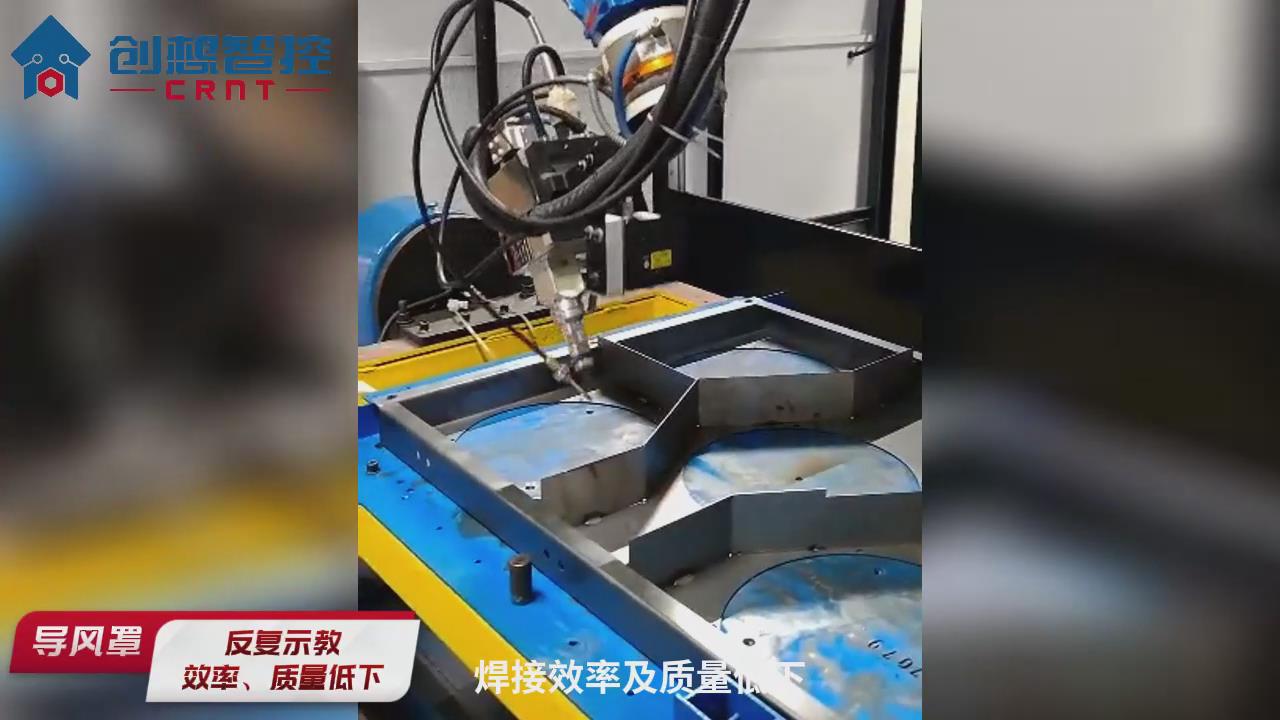

汽車配件導(dǎo)風(fēng)罩焊接難題

導(dǎo)風(fēng)罩作為汽車?yán)鋮s系統(tǒng)的重要組成部分,其焊接質(zhì)量直接影響到汽車發(fā)動機(jī)的散熱效果和整體性能。然而,導(dǎo)風(fēng)罩通常由不規(guī)則形狀的金屬片組成,工件焊縫類型不一致,組隊(duì)、工裝、下料存在一定的誤差,需要反復(fù)示教,焊接效率和質(zhì)量較低,現(xiàn)有自動化焊接設(shè)備大多依賴于固定軌跡,對復(fù)雜形狀的焊接件適應(yīng)性差,難以滿足高品質(zhì)焊接需求。

創(chuàng)想智控解決方案

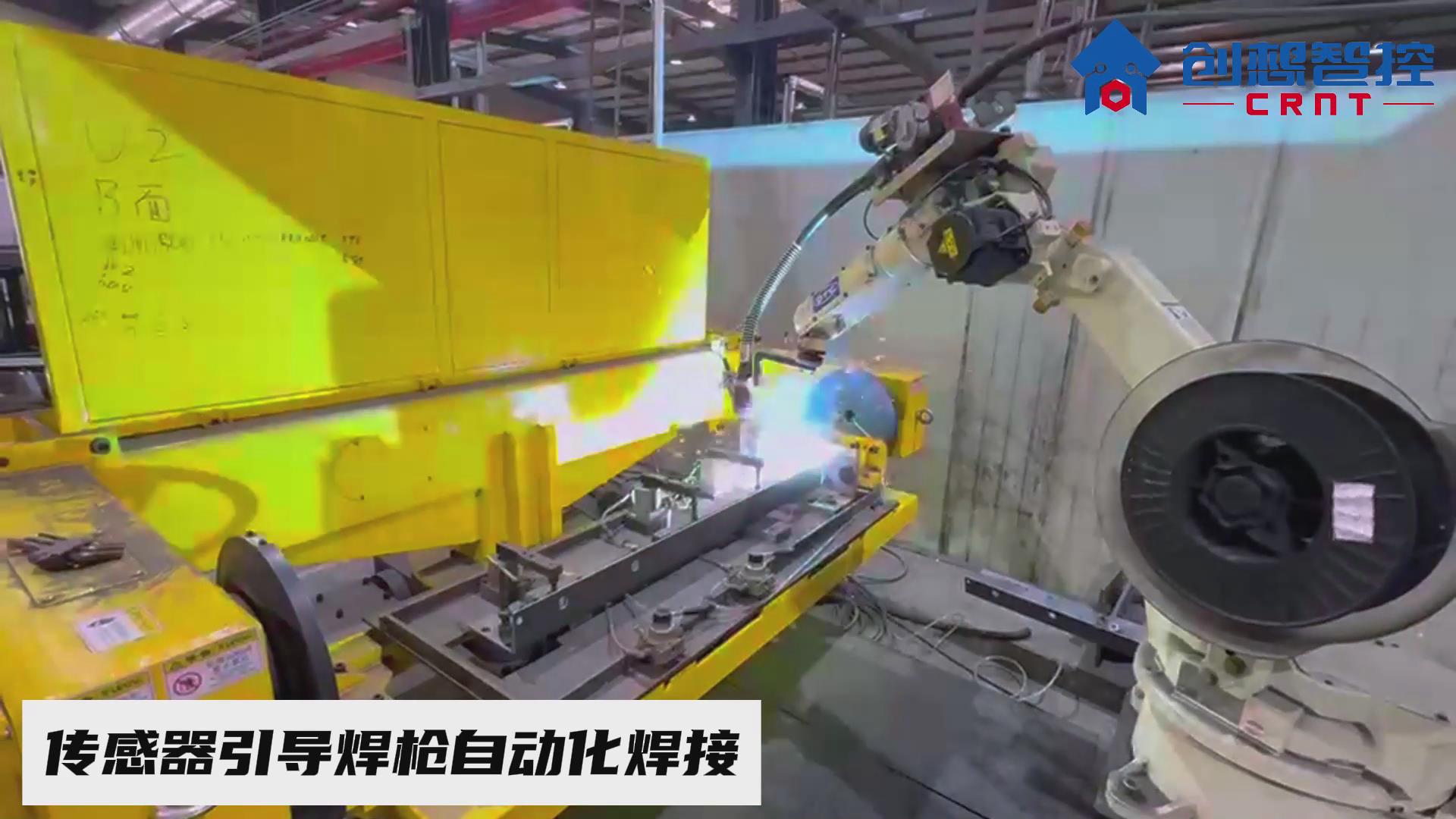

針對焊接難題,創(chuàng)想智控推出了基于激光焊縫跟蹤傳感器的自動化焊接解決方案。該方案通過實(shí)時(shí)檢測焊縫位置,智能調(diào)整焊接軌跡,實(shí)現(xiàn)了高精度、高效率的導(dǎo)風(fēng)罩焊接。

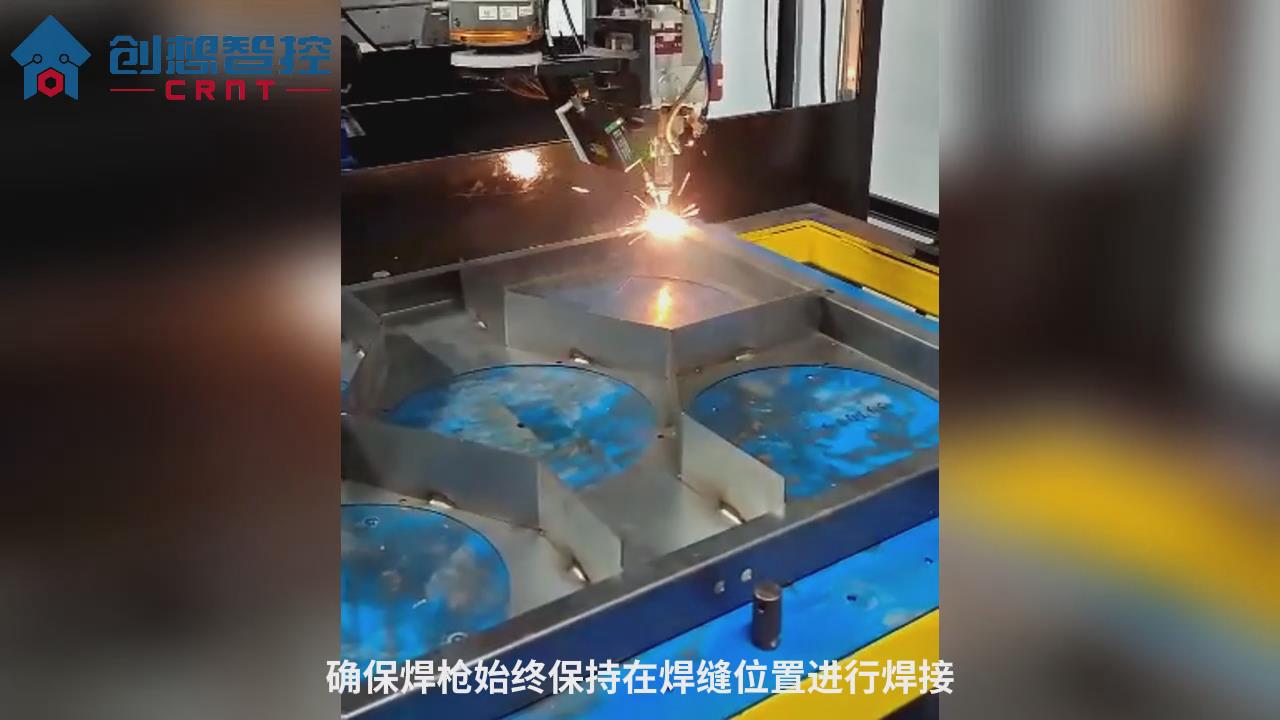

高精度焊縫跟蹤:傳感器利用激光掃描技術(shù)實(shí)時(shí)檢測焊縫位置,確保焊槍始終準(zhǔn)確對準(zhǔn)焊縫,極大提高了焊接精度。

提升焊接效率:通過自動化焊接設(shè)備,減少了手工操作,提高了生產(chǎn)效率,同時(shí)降低了對操作人員技能水平的依賴。

適應(yīng)復(fù)雜工況:無論是復(fù)雜形狀的焊接件還是多變的焊縫位置,傳感器都能快速響應(yīng)并做出調(diào)整,保證焊接質(zhì)量的穩(wěn)定性。

應(yīng)用案例

在某汽車配件制造廠中,傳統(tǒng)的焊接方式不僅效率低下且質(zhì)量不穩(wěn)定。引入創(chuàng)想智控激光焊縫跟蹤傳感器系統(tǒng)后,焊接設(shè)備能夠?qū)崟r(shí)跟蹤焊縫路徑并精確控制焊接過程。焊接質(zhì)量也得到了顯著提升,焊縫均勻美觀,無漏焊和虛焊現(xiàn)象,成品合格率顯著提高。

隨著技術(shù)的不斷進(jìn)步和應(yīng)用范圍的擴(kuò)大,創(chuàng)想智控激光焊縫跟蹤傳感器必將在更多領(lǐng)域發(fā)揮重要作用,推動制造業(yè)向智能化、高效化方向發(fā)展。創(chuàng)想智控將繼續(xù)致力于技術(shù)創(chuàng)新,為客戶提供更優(yōu)質(zhì)的自動化焊接解決方案。