隨著工業自動化水平的不斷提高,焊接技術也在迅速發展。激光焊縫跟蹤系統作為一種先進的技術,正在被廣泛應用于各種復雜焊接場景中。特別是在波紋板的自動化焊接中,激光焊縫跟蹤系統解決了許多傳統焊接方法難以克服的難題。今天一起了解創想智控激光焊縫跟蹤系統在波紋板自動化焊接的應用。

激光焊縫跟蹤原理

激光焊縫跟蹤系統原理基于激光三角反射式測量。系統發射激光束照射焊縫,通過高質量光學系統接收反射光并投射到成像矩陣上。計算反射光信息,得到焊縫的三維位置數據。系統實時糾正焊槍與焊縫的偏差,精確引導焊槍自動焊接,實現智能化焊縫追蹤。這提高了焊接精度和效率,尤其適用于大型工件或大批量自動焊接生產。

波紋板的應用

波紋板又叫做壓型板,是將板材經過機加工形成各種波形的產品,如同等厚度的板材,波紋板的強度會提高10~30倍。因此在一些對于產品重量要求較為嚴格的場合如航空航天、船舶、集裝箱、卡車車廂、公路隔離板等場合,波紋板的使用量大大增加。

波紋板焊接難題

1. 數據采集難題

對于目前的機械自動化技術來說,在自動化焊接的應用環節上,最為困難的就是數據收集。從自動化焊接的角度來看,無論是數據的匯總,還是機械化制造的技術優化,都存在著比較困難的方面。由于自動化的數據提取技術可以說是實現自動化技術的關鍵所在,因此對于數據的收集整理應該成為重中之重。

2. 焊接過程中諸多變量影響焊接質量難題

在施工的過程中,自動化焊接的實行,依舊離不開焊接機器人原型,對于目前的機械化制造行業來說,大型機械化機器人的設計和投入生產,需要耗費大量的人力、物力、財力,因此在進行設計的過程中,在工廠的經費使用具有比較大的挑戰。

實施大型焊接自動化需要關注的變量比較多、也很復雜,其中很多是人為參與的因素,包括焊接工藝選擇、定位、焊接變形處理等,減少這些變化因素比較困難。

創想智控解決方案

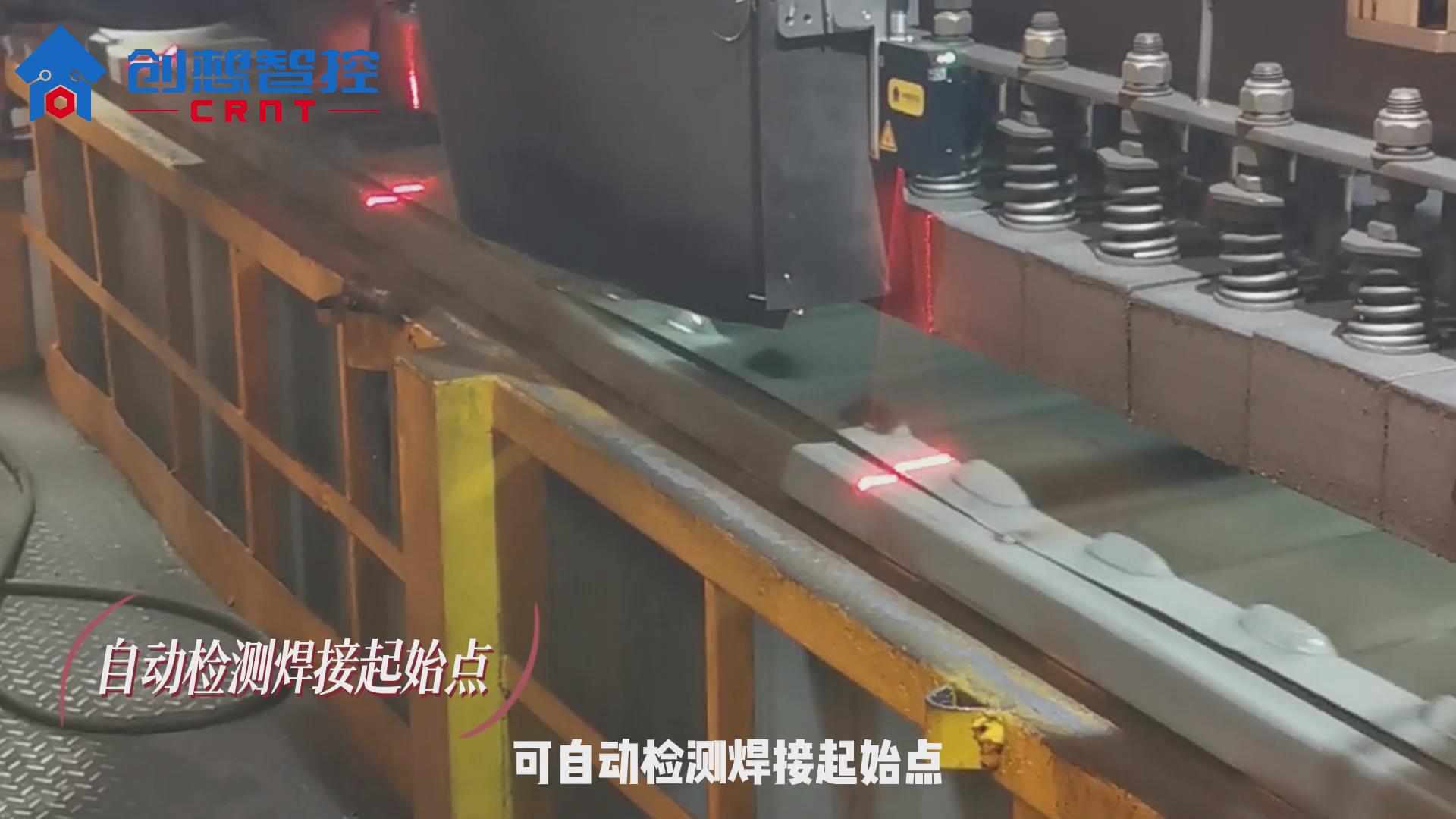

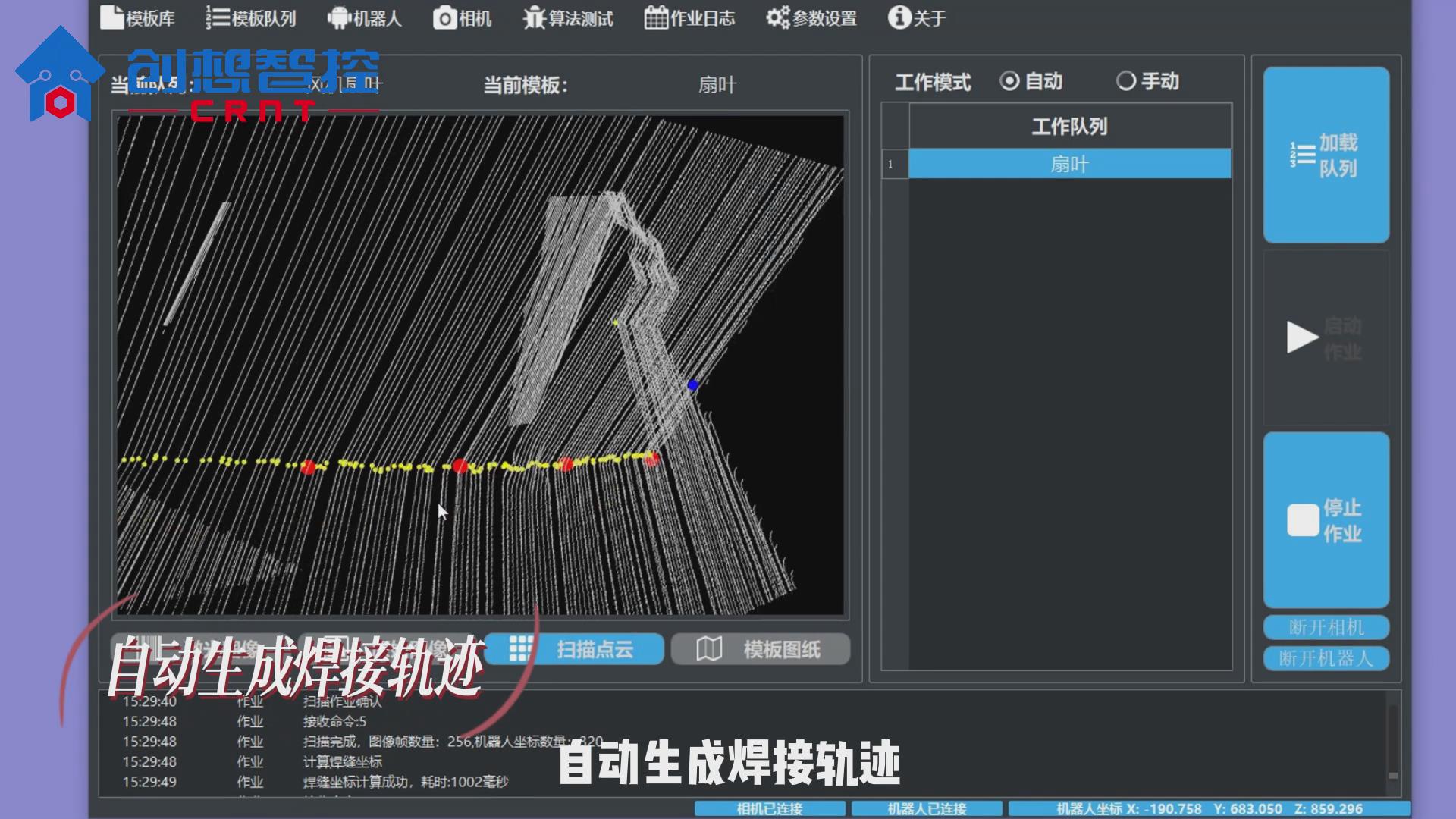

通過激光位移傳感器實時采集焊縫位置進行處理,通過工控機處理數據,將焊縫的實時位置反饋給PLC,對比于點式可以直接反饋焊縫位置,全波紋的掃描出位置都是真實焊縫位置。在實際焊接過程中,點式只能在波谷的位置進行起弧,在波峰的位置因左右位置點式無法采集,而線式位移傳感器可以在任意位置(除拐角位置)進行起弧。

應用案例

針對波紋板焊接的難題,創想智控激光焊縫跟蹤系統提供了有效的解決方案。以下是其在波紋板自動化焊接中的應用案例。

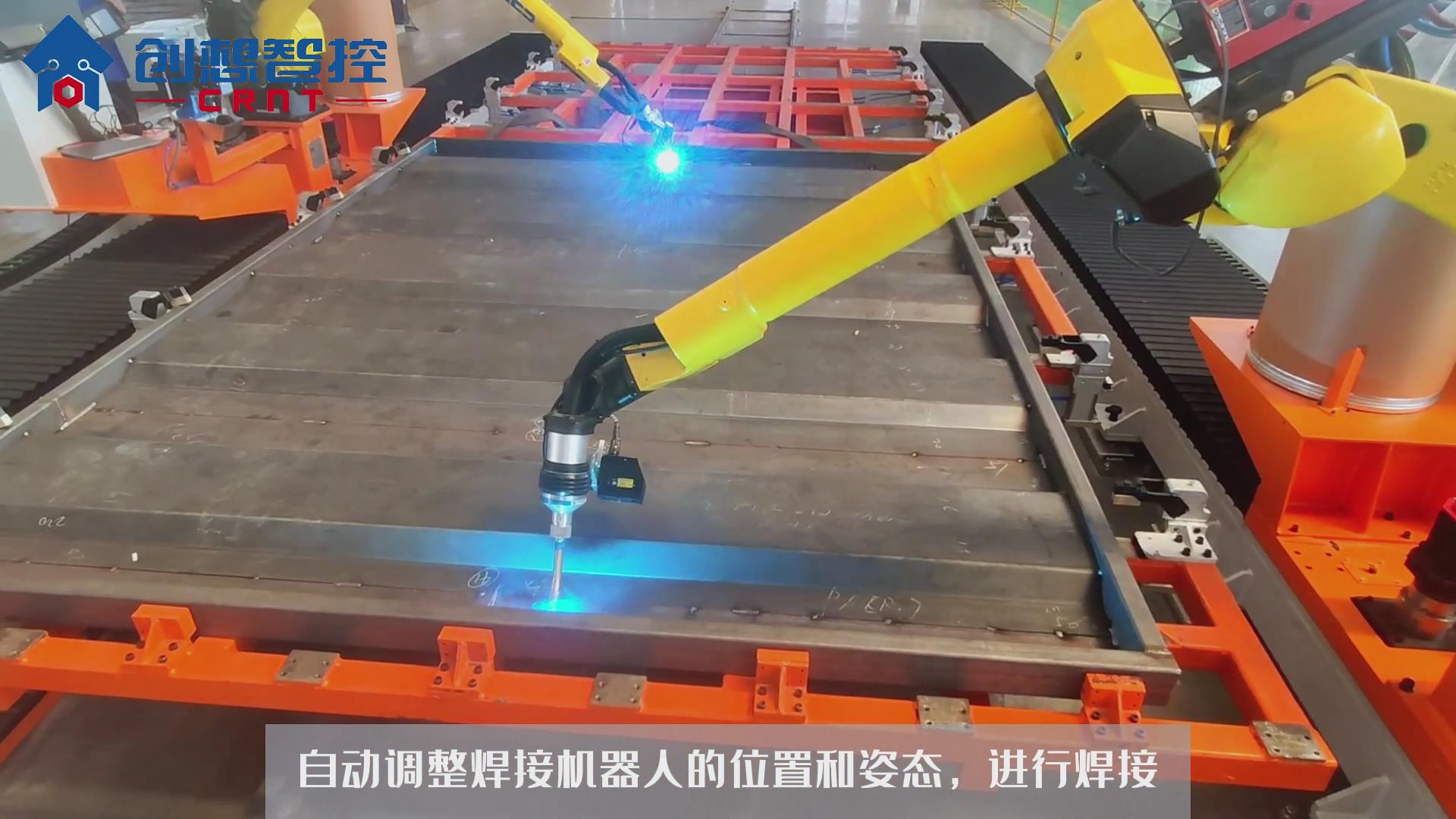

在生產線上,激光焊縫跟蹤器實時掃描波紋板的焊縫區域,將采集到的圖像數據傳輸至控制系統。控制系統通過圖像處理算法提取出焊縫的準確位置和形態信息,并據此調整焊接設備的位置和參數。

創想智控激光焊縫跟蹤系統在波紋板自動化焊接中的成功應用,充分展示了激光焊縫跟蹤技術的優勢,解決了波紋板焊接中的諸多難題,提高了焊接效率和質量。隨著技術的不斷進步,激光焊縫跟蹤系統將在更多領域和應用場景中發揮重要作用,為工業自動化和智能制造提供有力支持。