在現代制造業中,自動化焊接技術正在成為提高生產效率和焊接質量的關鍵手段。激光焊縫跟蹤系統憑借其高精度的焊縫識別和實時調節能力,成為了焊接機器人自動化的強力助手。今天一起了解創想智控激光焊縫跟蹤系統協同松下機器人自動焊接高機貼板的應用。

激光焊縫跟蹤系統原理

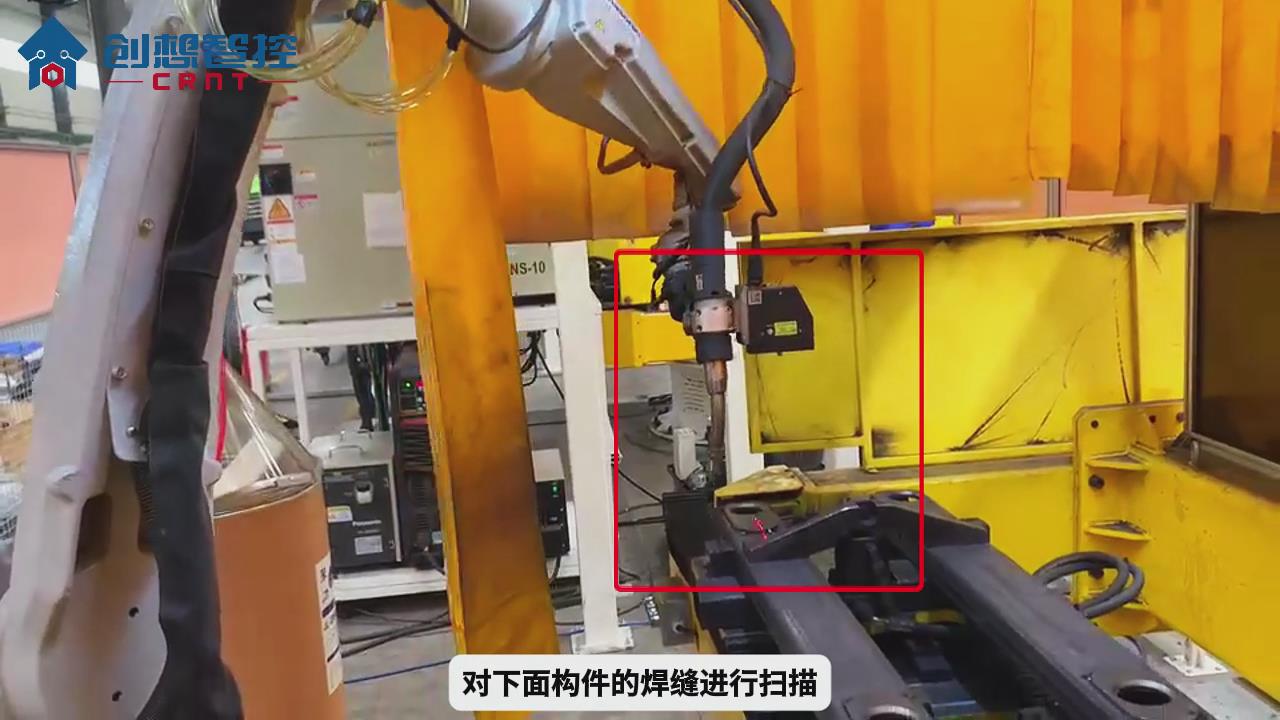

激光焊縫跟蹤系統通過激光掃描器實時監測焊縫位置,識別出焊縫的偏差并傳送給焊接機器人。基于焊縫位置的變化,系統可以實時調節焊接路徑,確保焊縫始終位于焊槍的最佳位置。該技術不僅提高了焊接精度,還能顯著減少焊接缺陷,如焊縫不齊或焊接點錯位,從而保障焊接質量的一致性。

創想智控的焊縫跟蹤系統采用了先進的傳感和數據處理技術,可以實現高精度的焊縫檢測與實時調整。通過與松下機器人的無縫協作,系統能夠自動適應復雜的工件形狀,從而實現高質量的焊接作業。

高機貼板自動焊接難題

高機貼板作為一種特殊的工件,往往在實際生產過程中遇到多種焊接難題,尤其是在自動化焊接中,主要表現為下面幾點:

上下料偏差:由于自動化上下料過程中的不精確性,工件位置可能會發生微小偏移,導致焊縫無法與預設路徑對齊。

擺放誤差:人工或機械手擺放工件時,工件固定不牢或夾具設計不合理,使得焊縫的位置相較于理想路徑有所偏移。

產品拼接誤差:高機貼板拼接處的焊縫位置不準確,拼接處可能存在間隙不均等,容易導致焊接過程中產生缺陷,影響最終的產品質量。

這些問題會導致焊接路徑與實際焊縫的位置不匹配,造成各種焊接缺陷,嚴重影響焊接質量和效率。

創想智控解決方案

為了解決高機貼板自動焊接的這些難題,創想智控的激光焊縫跟蹤系統通過以下功能提供了有效的解決方案:

自動偏差檢測與修正:激光傳感器可以精確捕捉到高機貼板的微小位置偏移,系統能夠根據實時檢測到的數據自動修正焊接路徑,確保焊槍始終處于最佳焊接位置。

擺放誤差補償:焊縫跟蹤系統能夠感知貼板的擺放角度和位置誤差,并在焊接過程中實時調整焊槍的角度和路徑,確保焊接操作的精度。

拼接誤差調節:針對多塊貼板拼接的焊縫問題,系統可以實時掃描拼接處的焊縫位置,自動修正焊接路徑,避免出現焊縫重疊或間隙過大等情況。

智能控制:與松下機器人無縫集成,利用先進的軟件算法優化焊接參數,提高焊接質量和穩定性。

通過以上幾點,這些焊接難題得到了有效解決,不僅提升了焊接質量,還提高了生產效率。

應用案例

在某大型工程機械企業的高機貼板焊接項目中,采用創想智控激光焊縫跟蹤系統與松下機器人協同工作的自動焊接解決方案。在實際生產過程中,系統能夠精準識別焊縫位置,并對焊接路徑進行實時修正,焊接精度顯著提高。通過自動化上下料和焊縫跟蹤技術,焊接時間縮短,整體生產效率提高了,并且焊縫一致性明顯提升,減少了返工和材料浪費。

創想智控激光焊縫跟蹤系統通過先進的激光檢測和數據處理技術,有效解決了高機貼板自動焊接中的上下料偏差、擺放誤差、產品拼接誤差等難題。與松下機器人協同工作的自動焊接系統不僅提高了焊接精度和效率,還顯著提升了產品質量。在未來的自動化生產中,這一技術還會為更多制造企業帶來更高智能化升級。